联系我们

电话:13363662844

传真:0317-6898576

服务热线:13363662844

邮箱:2504178460@qq.com

地址:河北省沧州市孟村回族自治县塔上工业区

传真:0317-6898576

服务热线:13363662844

邮箱:2504178460@qq.com

地址:河北省沧州市孟村回族自治县塔上工业区

冲头运动路径对承插弯头分模锻造成形影响规律

作者:孟村弯头 时间:2019-07-17 09:43

上文所研究的分模锻造成形承插弯头是在主冲头单向运动路径下完成的。由于该模具结构中存在两个不同方向的冲头,因此能够实现在冲头双向运动路径下成形承插弯头。本文进一步研究了双向同步运动和双向异步运动两种冲头运动路径下的承差弯头分模锻造成形规律,并结合单向运动方式,对比分析了三种冲头运动路径下的成形规律,从而为更合理的制定分模锻造成形承插弯头的工艺方案提供理论支持。

双向同步运动路径和双向异步运动路径分别为:

双向同步运动:主冲头和侧冲头分别沿着z轴负方向和x轴负方向同时并同速运动,加载速度为80mm/s,并且最终同时到达最终位置。

双向异步运动:主冲头先以80mm/s的加载速度沿轴负方向运动到最终位置后停止运动,此后,侧冲头再以80mm/s的加载速度沿轴负方向运动到最终位置。

1、冲头运动路径对金属流动影响规律

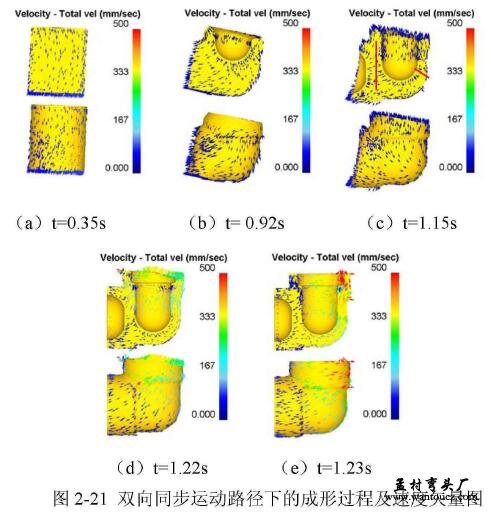

图2-21为双向同步运动路径所对应的成形过程及速度矢量图。从图中可以看出,在坯料首先在主冲头的作用下作位置的调整,仅发生刚性位移和转动(图2-21(a))。之后主冲头逐渐压入坯料,金属在主冲头作用下逐渐发生正挤压和流入侧向型腔的侧向挤压(图2-21(b))。直至侧冲头与坯料接触后(图2-21(c)),坯料末端的金属在侧冲头的作用下发生反向流动,即相对侧冲头发生正挤压。同时在坯料上端的金属因流入侧向型腔的阻力增大而转为向坯料上方的阻力较小区域流动,从而相对主冲头发生反挤压。此时在主冲头和侧冲头之间出现分流面在主冲头右侧也出现正挤压与反挤压的分界面。随着变形过程的进行,坯料末端金属首先与侧冲头大端面接触,完成承插弯头的侧向管体的成形。随后,两冲头继续对坯料继续挤压成形,使得坯料上端金属进一步以反挤压的方式流入坯料上方的未充满型腔(图2-21(d)),直至弯头最终成形(图2-21(e))。此外,从图2-21(d)可以看出,对于双向同步运动路径,金属的难填充区域出现在弯头上端右侧。

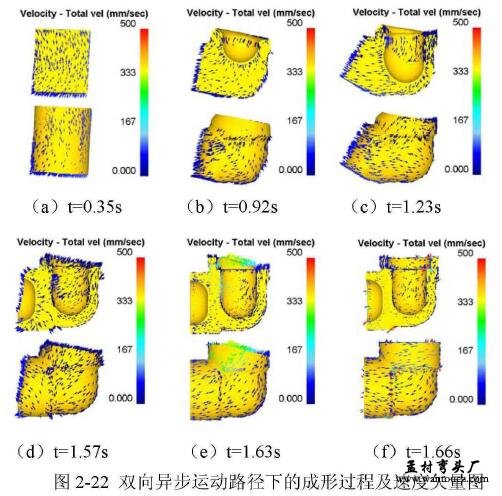

图2-22为双向异步运动路径所对应的成形过程及速度矢量图。从冲头的运动路径不难推测,在t=0.92s前,即双向同步运动路径下坯料末端金属与侧冲头接触前,双向同步运动路径和双向异步运动路径所对应的成形方式和成形过程基本相同,如图2-22(a)和2-22(b)。此后,主冲头继续运动,使得坯料进一步以正挤压和侧向挤压的方式成形,金属逐步流入侧向型腔,直至主冲头到达最终位置,如图2-22(c)。主冲头停止运动后,侧冲头立即对坯料进行挤压,使得大部分金属的流动方向发生明显反转,如图2-22(d),此时的锻件成形方式主要为侧冲头对坯料的正挤压和坯料流入上部型腔的侧向挤压。从图2-22(e)可以看出,对于双向异步运动路径,侧管体首先成形,金属的难填充区域同样出现在弯头上端右侧,如图2-22(e)。此外,对比双向同步运动路径,该运动路径下的金属流动剧烈程度较弱。

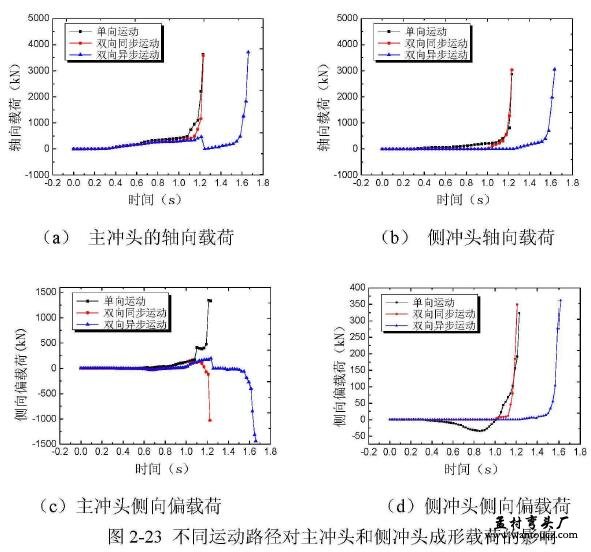

2、冲头运动路径对力能参数影响规律

不同的冲头运动路径对承插弯头分模锻造成形的成形载荷均存在明显的影响,如图2-23。从图2-23(a)可以看出,对于主冲头轴向载荷,当0s<t<0.92s ,双向同步运动路径和双向异步运动路径的主冲头轴向载荷基本相同,但数值小于单向运动路径下的主冲头轴向载荷。这是由于在该阶段中,双向同步运动路径和双向异步运动路径所对应的金属填充过程基本相同,并且坯料末端均未与侧冲头接触,因此流动阻力小于单向运动路径。当0.92s<t<1.23s,对于双向同步运动路径中,侧冲头与坯料发生接触,使得坯料流入侧向型腔的流动阻力因侧冲头的作用而迅速增大,并且坯料与型腔的接触面积迅速增大,从而导致主冲头的轴向载荷迅速增大。同样的,单向运动路径下的冲头轴向载荷也迅速增大。当t>1.23,单向运动路径和双向同步运动路径所对应的成形过程已经完成,而通过双向异步运动路径的成形过程进入侧向冲头加载阶段。由于主冲头停止加载,故在该阶段的初期,主冲头的轴向成形载荷骤降,并随着侧冲头的加载而逐渐升高。在该阶段的成形末期(t>1.5s),随着侧冲头行程的增加,坯料与模具的接触面积迅速扩大,同时锻件的温度也因与模具间的热传导而迅速降低,从而导致主冲头的轴向成形载荷迅速增大。

由于不同的冲头运动路径中,侧冲头的运动路径均不相同,从而导致各运动路径下侧冲头轴向载荷的变化存在差异,如图2-23(b)。由于侧冲头与坯料接触的时间不同,因此侧冲头承受载荷的时间不同。单向运动路径下,由于侧冲头位置固定不动,坯料一直与侧冲头接触,因此侧冲头的承载时间最长。双向同步运动路径下,侧冲头在t=0.92s时与坯料接触,此后在两冲头的共同作用下迅速成形,因此侧冲头的承载时间最短,且增大速率最大。在双向异步运动路径下,侧冲头在主冲头加载完成后才与坯料接触,其承载时间长于双向同步运动路径。且由于锻件温度下降明显,因此侧冲头的最大轴向载荷明显大于单向运动路径和双向同步路径。

由于不同的冲头运动路径下的金属流动过程存在明显差异,从而导致主冲头所承受的侧向偏载荷也明显不同,如图2-23(c)。在单向运动路径下,由于侧冲头未进行主动进给,坯料末端金属一直向侧向型腔中流动,故侧冲头只承受沿x轴正向的侧向偏载荷。对于双向同步运动路径,在0s<t<0.92s,即坯料与侧冲头接触前,主冲头所承受的侧向偏载荷与单向运动路径相同。在t>0.92s后,主冲头的侧向偏载荷逐渐减小,并迅速转为沿轴负方向的侧向偏载荷。这是因为侧冲头对坯料主动加载,导致金属流动方向发生转变所致。对于双向异步加载路径,在主冲头加载阶段,主冲头承受轴正方向的侧向偏载荷,而在侧冲头加载阶段,由于坯料模锻金属流动方向的转变,导致主冲头转为承受轴负方向的侧向偏载荷。

图2-23(d)为侧冲头在成形过程中所承受的侧向偏载荷变化曲线。由图可以看出,侧冲头所承受的侧向偏载荷远小于主冲头所承受的侧向偏载荷。单向运动路径下侧冲头的侧向偏载荷,在0.58s<t<0.98s,承受沿z轴负方向的侧向偏载荷,而在0.98s<t<1.23s,承受沿z轴正方向的侧向偏载荷,并且在成形末期,侧冲头的侧向偏载荷随金属流动速度的加剧而明显增大,其原因已在章节2.3.2介绍。对于双向同步运动路径和双向异步运动路径,由于侧向形腔中侧冲头下方金属流动速度大于上方金属流动速度,使得侧冲头均承受沿z轴正方向的侧向偏载荷。但由于双向同步运动路径下两个冲头同时加载,金属流动更为剧烈,因此双向同步运动路径下侧冲头所承受的侧向偏载荷增大速率明显大于双向异步运动路径。

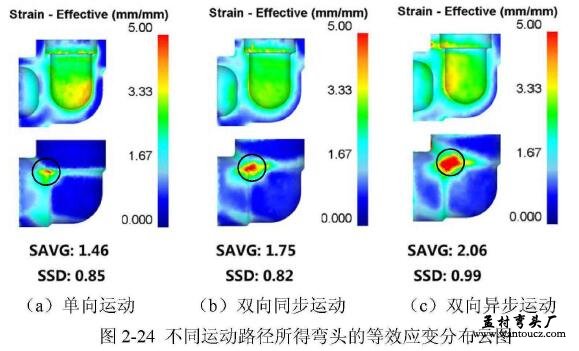

3、冲头运动路径对等效应变影响规律

为研究不同冲头运动路径对承插弯头的变形剧烈程度及变形不均匀性的影响,本文对不同冲头运动路径所得到的承插弯头的等效应变分布及均匀性进行分析。图2-24为不同冲头运动路径下所得的承插弯头的等效应变分布云图。从图中可以看出,不同的冲头运动路径下所得弯头锻件的等效应变分布明显不同。单向运动所得弯头的大变形区主要出现在弯头表面转角区域和主冲头球形端面右侧区域(图2-24(a)),而锻件表面的等效应变很小,特别是弯头上管体表面几乎未发生塑性变形。双向同步运动所得弯头锻件(图2-24(b))的外表面等效应变较单向运动方式明显增大,特别表面转交区域的大变形区明显扩大。而与主冲头接触的内孔表面没有出现明显的大变形区,且等效应变分布较为均匀。对于双向异步运动所得弯头(图2-24(c)),弯头外表面的等效应变值进一步增大,且表面转角区域的大变形区也远大于单向运动和双向同步运动,这是因为在该种冲头运动方式下,金属因两冲头的先后加载而出现往复流动现象,增大了金属的塑性变形程度。此外,在与主冲头接触的内孔表面左侧区域出现了大变形区,这是因为该区域的金属在变形后期流动较为剧烈所致。

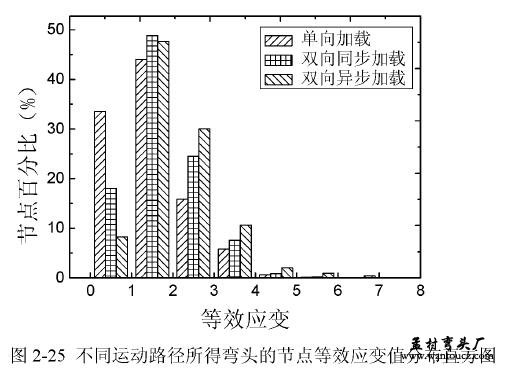

图2-25为不同冲头运动路径所得弯头的节点等效应变值分布直方图。从图2-25和等效应变平均值(SAVG)可以看出,单向运动方式所得弯头节点等效应变值主要分布在0~2区间,且在0~1区间内的节点等效应变值百分比远大于双向同步运动方式和双向异步运动方式,因此该锻件的等效应变平均值(SAVG)最小。对于双向同步运动方式所得弯头,其节点等效应变值主要分布在1~3区间,其中约48%的节点等效应变值分布在1~2区间,因此其等效应变平均值( SAVG)大于单向运动路径所得弯头的等效应变平均值。对于双向异步运动方式所得弯头,其节点等效应变值主要分布在1~3区间,且在2~8区间内的节点等效应变值百分比均大于单向运动方式和双向同步运动方式,因此其等效应变平均值(SAVG )最大。

此外,从图2-25和各弯头锻件的等效应变的标准差(SSD)可以看出,不同冲头运动路径下所得承插弯头锻件的等效应变分布均匀性也不相同。双向同步运动路径所得弯头的变形均匀性略优于单向运动路径所得弯头,而双向异步运动路径所得弯头的变形均匀性最差。

4、冲头运动路径对温度影响规律

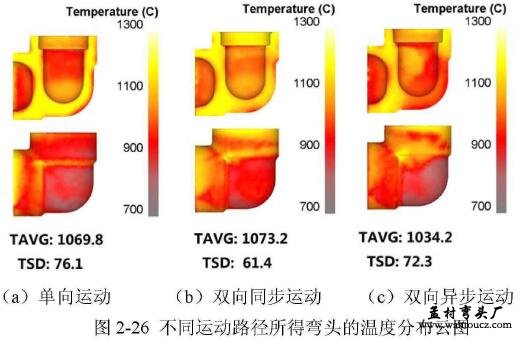

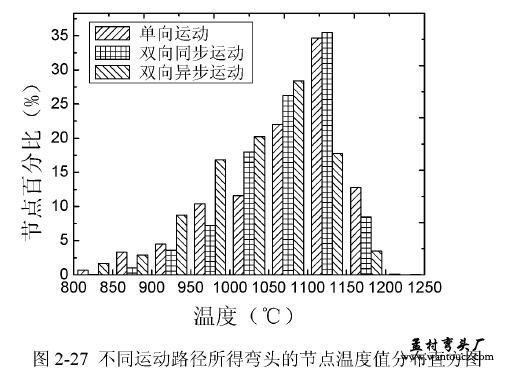

为研究不同运动路径对承插弯头的温度变化及分布的影响,本文对不同运动路径下所得到的承插弯头的温度场进行了分析,如图2-26。从图中可以看出,单向运动路径所得弯头的表面温度略低于双向同步运动路径和双向异步运动路径,特别是弯头上管体表面温度明显低于其他两种运动路径。这是因为该种运动路径下,弯头上管体的金属变形程度很小,因此由变形产热所产生的热量远小于因热传导而损失的热量。双向同步运动路径所得弯头的高温区大于单向运动路径和双向异步运动路径所得弯头的高温区,且温度分布较为均匀。这是因为该种冲头运动方式下承差弯头的成形时间短,金属流动较为剧烈,且变形较为均匀所致。双向异步运动路径所得弯头的高温区最小,这是由于该种运动路径的成形时间长,坯料与模具间的热传导而损失的热量较多所致。

图2-27为不同运动路径所得弯头的节点温度分布直方图。从图2-27和温度平均值(TAVG)可以看出,单向运动路径所得弯头的温度平均值(TAVG)为1069.8℃,约为56%的节点温度分布在1050℃~1150℃区间,并且在1150℃以上的高温区内的节点百分比明显大于双向同步运动路径和双向异步运动路径。双向同步运动路径所得弯头的温度平均值(TAVG)最大,约为62%的节点温度分布在1050℃~1150℃区间,并且在1000℃以下的低温区,其节点百分比均低于单向运动路径和双向异步运动路径。双向异步运动路径所得弯头的温度平均值(TAVG)最小,在1150℃以上的高温区内节点百分比最少,而在1000℃以下的低温区,其节点百分比均高于单向运动路径和双向同步运动路径。

从图2-27和温度的标准差(TSD)可以看出,不同冲头运动路径下所得承插弯头锻件的温度分布均匀性也不相同。双向同步运动路径所得弯头的温度分布最均匀,而单向运动路径所得弯头的温度分布最不均匀。